我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

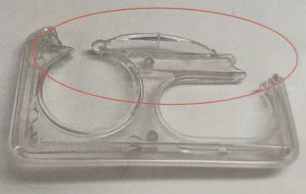

當規件的側回較況。所需的抽芯距離不大,但所需抽芯力較大時,可采用斜滑塊機構進行側向分型與抽芯,斜滑塊抽芯機構的模具俗稱膠杯模,其特點是利用拉鉤的拉力和彈贊的推力驅動斜滑塊作斜向運動.在塑件被推出脫模的同時由斜滑塊完成側向分型與抽芯動作。斜滑塊抽芯機構通常用于外側抽芯,根據抽芯位置,斜滑塊抽芯機構分為定模斜滑塊抽芯機構和動模斜滑塊抽芯機構,兩者原理和結構基本相同,但定模斜滑塊抽芯機構應用更為廣泛。

與滑塊抽芯相比較,斜滑塊抽芯結構簡單,制造比較方便,因此,在注塑模具中應用廣泛。但滑塊抽芯比斜滑塊抽芯更安全可靠,因此動模部位的側向抽芯常用滑塊抽芯,而定模部位的側向抽芯,當側凹的成型面積較大時,則多采用斜滑塊側向抽芯機構。

斜滑塊抽芯機構一- 般由導滑件、彈簧、限位件、斜滑塊、拉鉤和耐磨塊等組成。開模時,在拉鉤和彈簧的作用下,使斜滑塊沿導滑件的T形槽作斜向滑動,斜向滑動分解為垂直運動和側向運動,其中,側向運動使斜滑塊完成側向抽芯。

注塑加工廠家在生產中,對改性尼龍材料有很強的吸濕性,加工前需充分干燥,可在80~90℃熱風中循環干燥至含水量不超過0.3%為止,并應防止干燥后在吸濕。高溫時易氧化降解,超過300℃時分解,在滿足成型工藝的前提下,應避免溶體溫度過高,并應避免在料筒內滯留時間過長。流動性極好,溢邊值為0.02mm,左

塑料制品設計方面。主要是塑料制品壁厚。制品厚度越大,冷卻時間越長。一般而言,冷卻時間約與塑料制品厚度的平方成正比,或是與最大流道直徑的1.6次方成正比。即塑料制品厚度加倍,冷卻時間增加4倍。 模具材料及其冷卻方式。模具材料,包括模具型芯、型腔材料以及模架材料對冷卻

產品設計:設計塑件的形體結構時,應注意塑料制品的厚度與熔料填充時的極限流動長度。在塑料模具注射成型中,塑件的厚度通常為1~ 3mm,大型塑件為3~ 6mm。材料:更換材料或添加助劑以改善流動性。將噴嘴拆下清理或擴大模具冷料穴和流道截面面積。模具:設計澆注 系統時要注意澆口平衡。在流動過程中,澆口或流道壓力損失太大

加工方面:(1)加工壓力過大、速度過快、充料愈多、注射、保壓時間過長,都會造成內應力過大而開裂。(2)調節開模速度與壓力防止快速強拉制件造成脫模開裂。(3)適當調高模具溫度,使制件易于脫模,適當調低料溫防止分解。(4)預防由于熔接痕,塑料降解造成機械強度變低而出現開裂。(5)適

一、產品設計:產品的厚度與長度不成比列,材料無法流動到產品的末端,形狀結構復雜,筋位多、深,都會造成注射壓力損失大及容易困氣;二、原材料:材料流動性差,冷料雜質阻塞流道,三、注塑模具:澆注系統設計不合理;模具排氣不良,模具溫度太低,四、注塑工藝:熔料的溫度太低,噴嘴的溫度太低,注射壓力或保壓壓力不足,